Linia do produkcji tekturowych europalet wysokiej wytrzymałości

Charakterystyka linii do produkcji spodów tekturowych

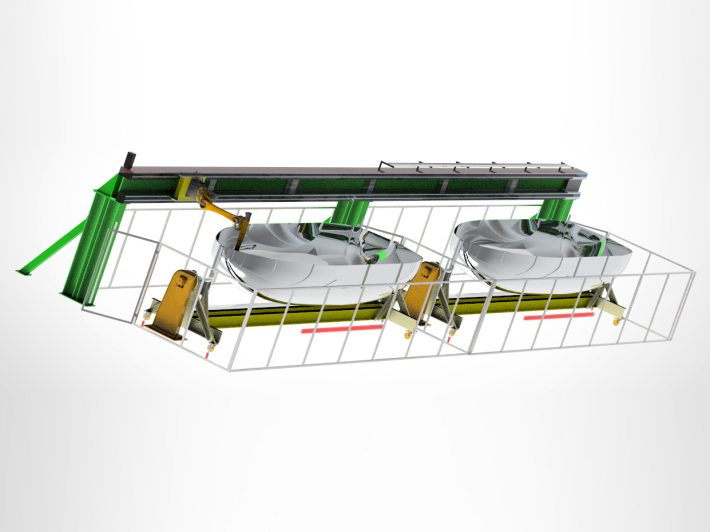

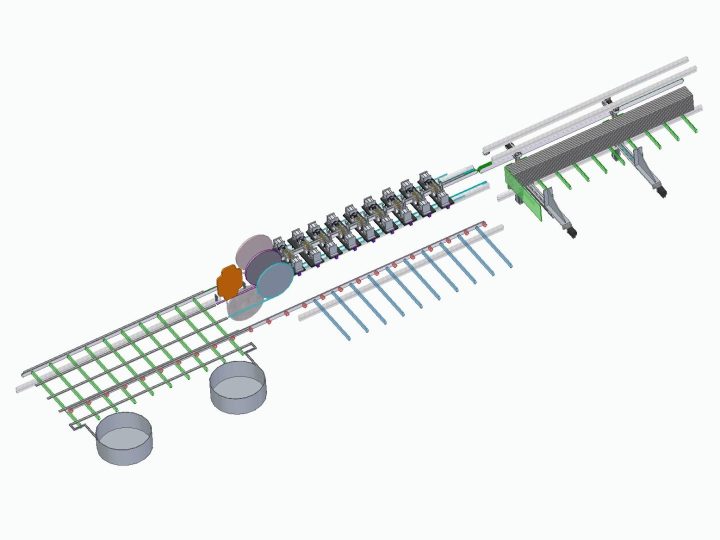

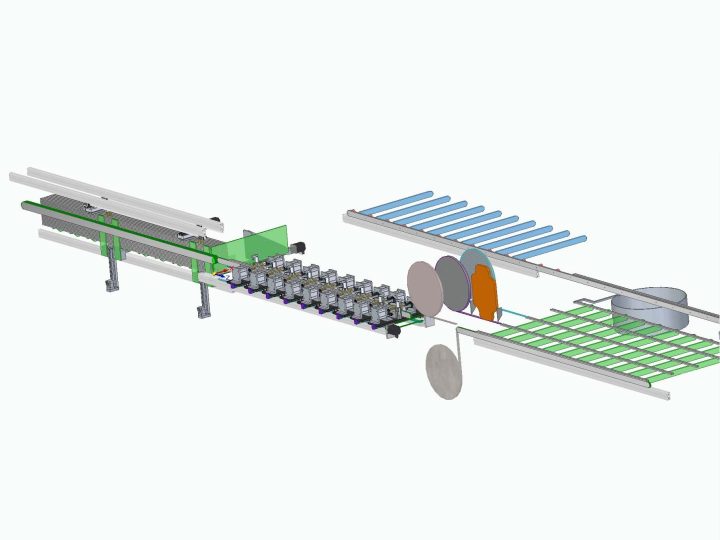

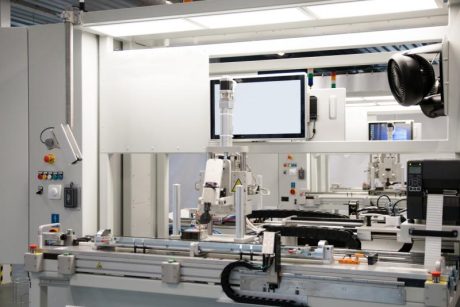

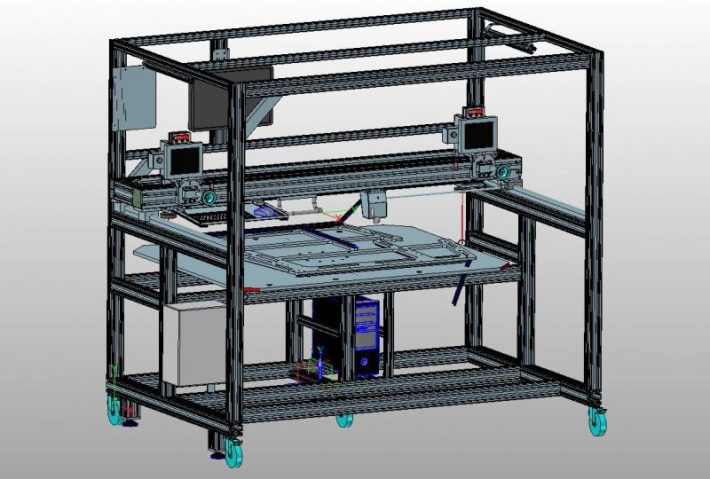

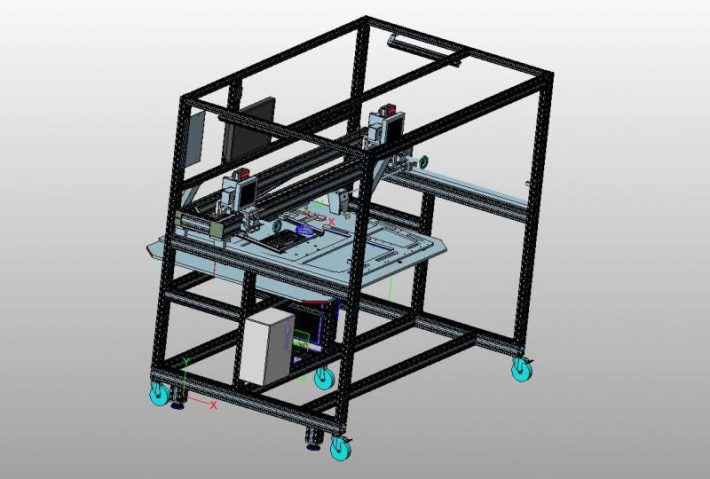

Linia składa się z czterech stacji roboczych posiadających:

- konstrukcję zbudowaną z aluminiowych profili,

- układy siłowników pneumatycznych, elektrycznych i mechanizmów śrubowych do wykonywania operacji produkcyjnych na stacjach,

- mechanizm transportu detali pomiędzy stacjami,

- magazynki na detale,

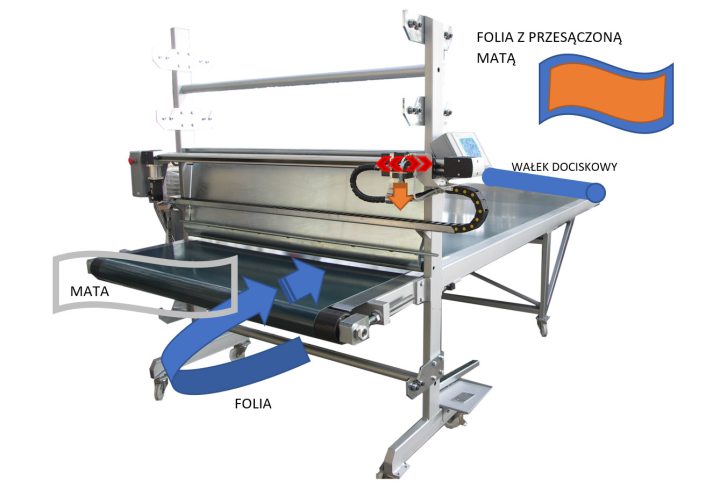

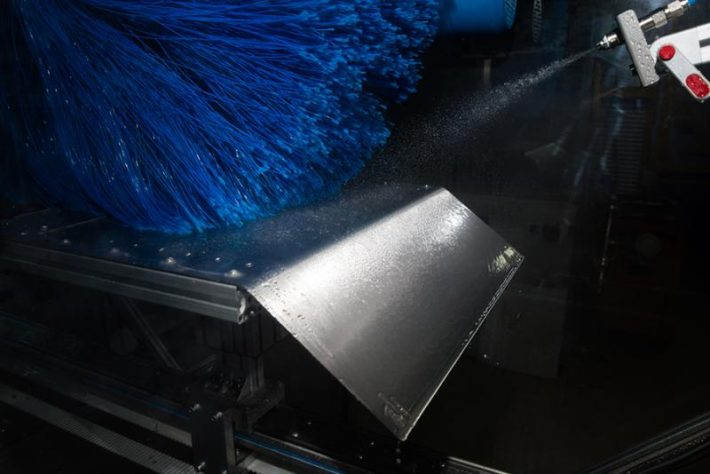

- system klejowy z ruchomymi głowicami,

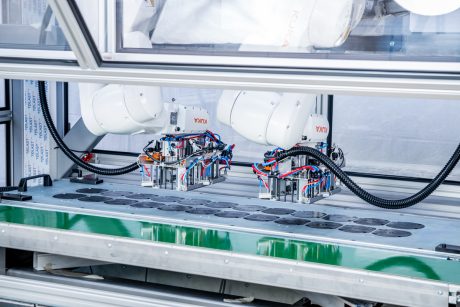

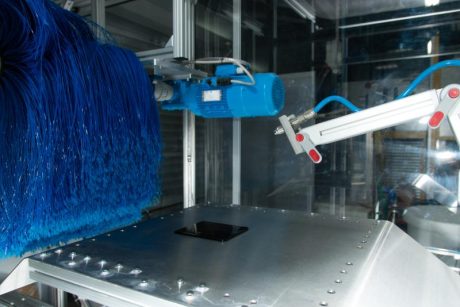

- dwa układy kartezjańskie,

- robot 6-osiowy,

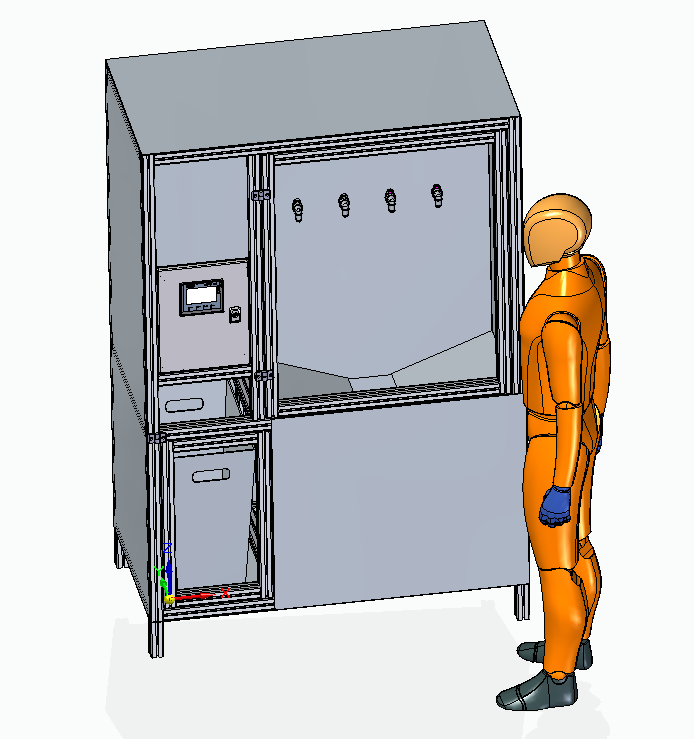

- szafę sterowniczą.

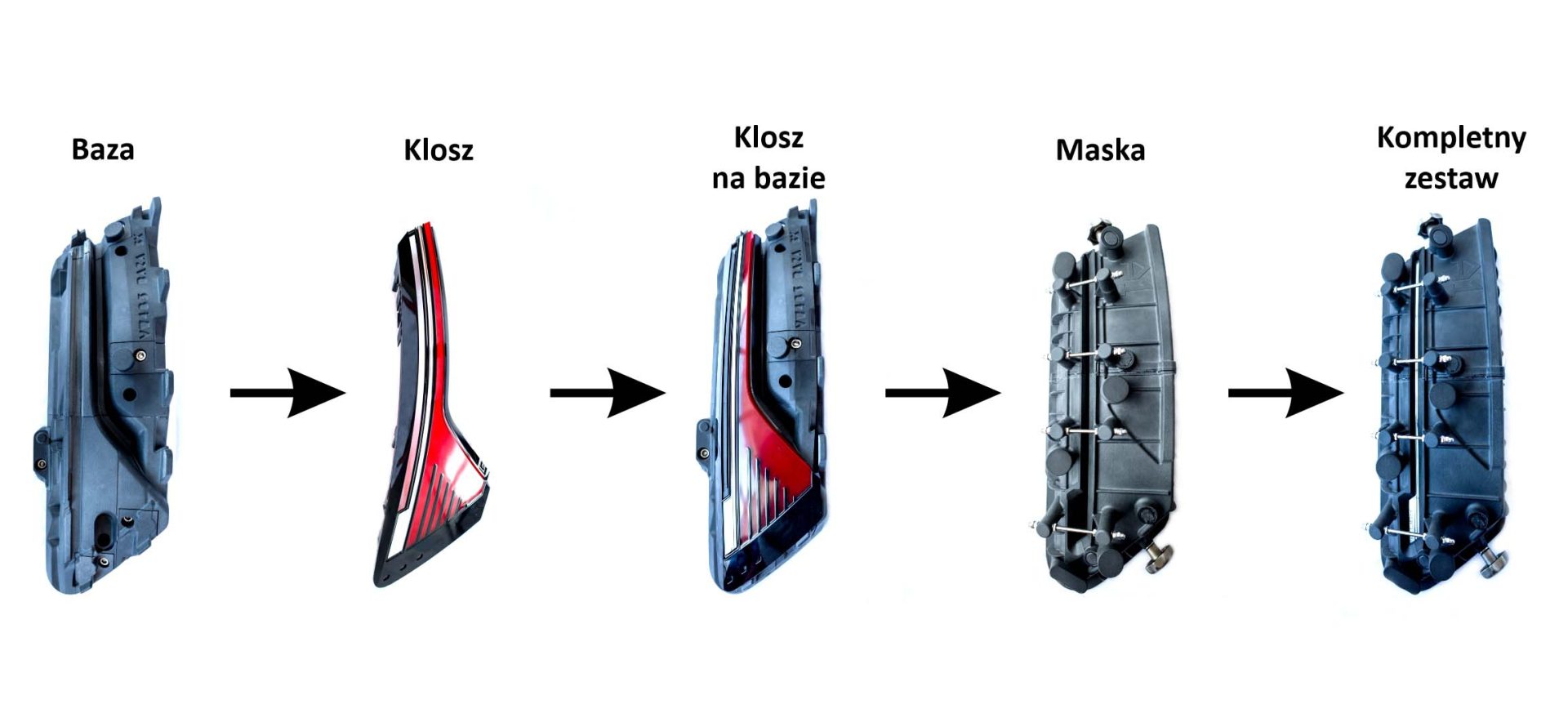

Podstawową funkcją linii jest produkcja wiek/spodów tekturowych polegająca na zagięciu, złączeniu i sklejeniu kątowników zewnętrznych, wklejeniu arkuszy i wzmocnień do spodu/wieka wraz z odłożeniem ich na rolotok odkładczy. Drugą funkcją jest sklejanie boków krótkich.

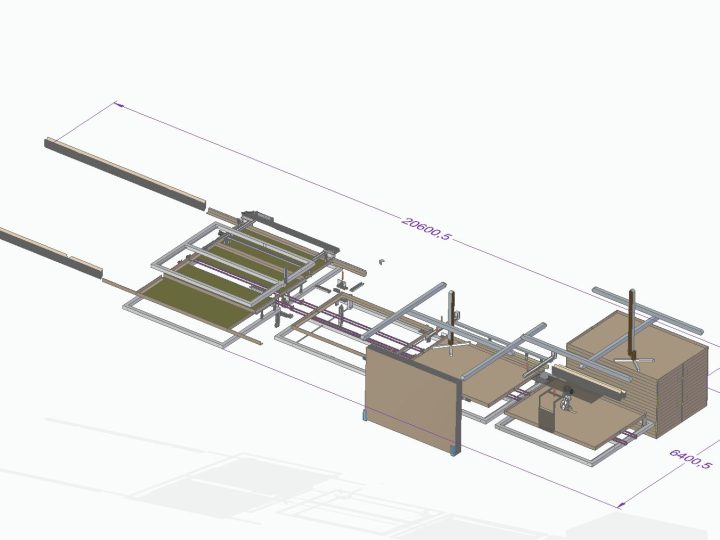

Obsługiwane wymiary spodów/wiek od 600×800 mm do 2200×3000 mm, z możliwością płynnej zmiany rozmiaru. Obsługiwane wymiary boków krótkich od 580 do 2180 i od 500 do 2200.

Udział operatora ograniczony jest do ustawienia parametrów pracy linii, manualnego uzupełniania magazynków w detale składowe i rolek taśmy klejącej.

Uzupełnianie magazynków w detale (listwy, wieka/spody, wzmocnienia) będzie się odbywało bez przerywania pracy linii. Uzupełnianie taśmy klejącej papierowej wymaga przerwania pracy linii.

Przewidywany cykl pracy urządzenia

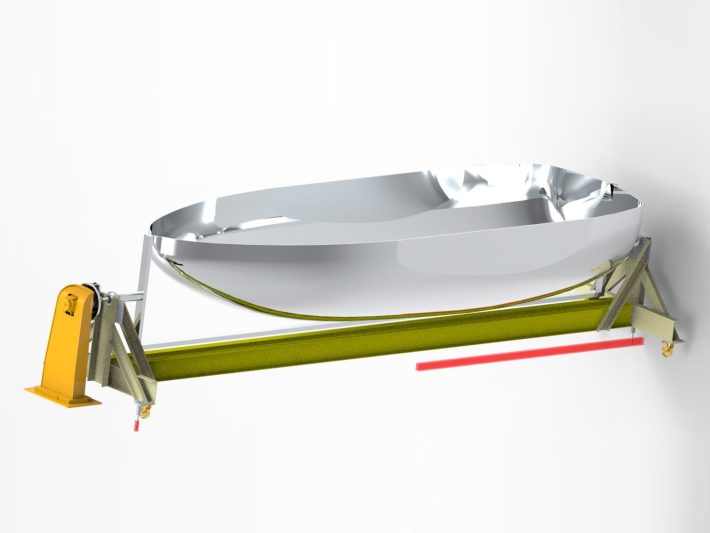

- Pobranie z magazynku listew, zagięcie oraz złączenie i sklejenie ich papierową taśmą klejącą w miejscu łączenia (stacja 1.)

- Sklejenie naroży za pomocą taśmy klejącej (stacja 2.)

- Nałozenie ścieżki kleju, pobranie manipulatorem z magazynku wieka/spodu i umieszczenie go na pokrytych klejem listwach (stacja 3.)

- Pobranie robotem wzmocnienia z magazynku, nałożenie ścieżki kleju oraz wstawienie w miejscu łączenia listew, odłożenie manipulatorem gotowego wyrobu do miejsca magazynowania (stacja 4.)

- Pobranie z magazynków kątowników boków krótkich, nałożenie ścieżek klejowych, pobranie manipulatorem spodu i sklejenie elementów (stacja 3)

- Odłożenie manipulatorem gotowego wyrobu do miejsca magazynowania (stacja 4.)

- Odkładanie gotowych detali w stos (obok stacji 4) do 1800 mm wysokości na rolotok, automatyczne przesuwanie stosu na bok w celu stworzenia miejsca dla budowy następnego stosu

- Cykl powtarza się naprzemiennie, do momentu obsłużenia przez urządzenie całego zaprogramowanego procesu produkcyjnego.

Dodatkowe informacje

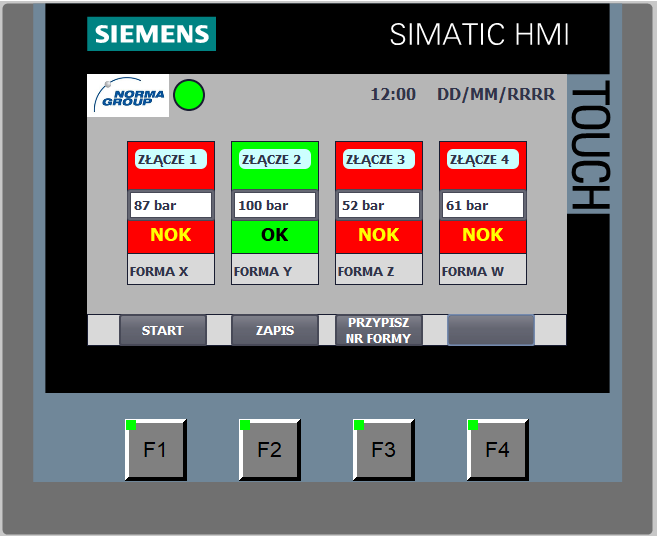

- Sterowanie urządzeniem oparte na sprzęcie firmy Siemens – sterownik S7-1500.

- Zespół przygotowania powietrza, siłowniki pneumatyczne oraz inne komponenty związane z pneumatyką oparte o rozwiązania firmy SMC.

- Dokładność pozycjonowania detali w procesie realizowana jest dzięki wózkowym mechanizmom śrubowym i siłownikom elektrycznym.

- Ustalanie parametrów ścieżki kleju kątowników jest zapewnione dzięki ruchomym głowicom klejącym, a dla wzmocnień łączeń poprzez robota.

- Mechanizm transportowy pomiędzy stacjami oparty o pasek, z umieszczonym na nim elementem popychającym.

- Gotowy towar jest etykietowany i umieszczany w magazynie w pobliżu stacji 4.

- Linia wykonana zgodnie z aktualnie obowiązującymi wymogami bezpieczeństwa.

- Wymiary gabarytowe urządzenia wraz z ogrodzeniem ochronnym wynoszą ok. 20600×6400 mm (dł. x szer.). Ogrodzenie ochronne z 4 stron linii.

- Oferta obejmuje program dla jednego typu konfiguracji rozmieszczenia kątowników wewnątrz opakowania.

- Oznakowanie stanowiska przy użyciu tabliczki znamionowej nitowanej.